傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:m.lieqizhijia.net

地 址:河北省滄州市南皮縣南皮鎮桃源村

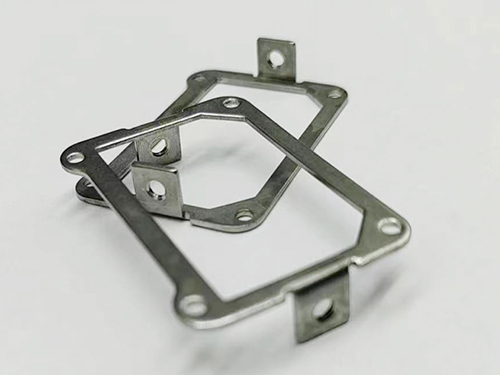

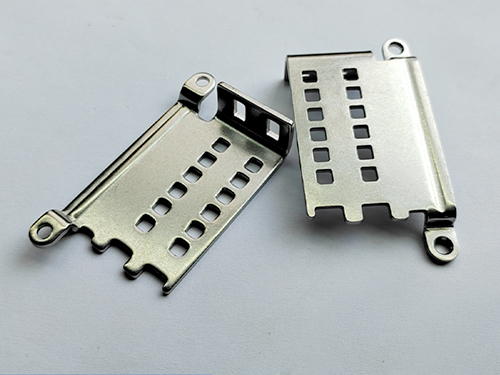

金屬配件加工中的沖裁與折彎設計要點

金屬配件作為機械、電子、汽車等區域的核心基礎部件,其加工質量直接影響產品性能。沖裁與折彎是金屬配件加工中常用的工藝,二者設計正確性直接決定加工速率、成品精度及模具壽命。本文從工藝原理、設計準則及協同優化三個維度,系統闡述沖裁與折彎設計的關鍵要點。

沖裁設計:精度與壽命的雙重確定

刃口結構與材料適配性

沖裁模具刃口是核心功能部件,其結構需與材料特性匹配。對于低碳鋼等塑性材料,刃口應設計為小圓角(半徑略大于材料厚度),以減少沖裁力并提升斷面質量——光亮帶占比高、毛刺小;對于不銹鋼等材料,刃口需采用大圓角或雙斜面結構,通過分散應力避免崩刃,同時配合高頻淬火或表面鍍層處理提升性。刃口間隙是關鍵參數,間隙過小會導致模具磨損加劇,間隙過大則引發毛刺超差,需根據材料厚度與硬度通過試驗確定佳值。

排樣優化與材料利用率

排樣設計需兼顧生產速率與成本控制。直線排樣適用于簡單零件,但材料利用率較低;斜排樣或交叉排樣可通過調整步距與角度提升利用率,適合異形零件批量生產。對于多工序沖裁,需采用級進模排樣,將沖孔、落料等工序集成于同一模具,減少定位誤差并提升生產節拍。排樣時還需預留足夠的搭邊值,防止廢料分離時拉扯材料導致變形,同時為模具導向機構提供安裝空間。

廢料處理與模具結構

廢料排出順暢性直接影響模具壽命。對于薄板沖裁,廢料易因靜電吸附或毛刺卡滯堆積于刃口,需在模具下模座設計斜面或氣孔,利用重力或壓縮空氣輔助排料;對于厚板沖裁,廢料可能因彈性變形回彈堵塞刃口,需采用彈性卸料板或浮動凸模結構,廢料與模具實時分離。此外,模具導向機構(如導柱、導套)的精度需與沖裁間隙匹配,避免因偏載導致刃口單邊磨損。

折彎設計:精度與穩定性的協同控制

折彎半徑與材料延展性

折彎半徑是決定零件質量的核心參數。半徑過小會導致材料表面拉裂,半徑過大則引發回彈超差。對于低碳鋼等塑性材料,小折彎半徑通常為材料厚度的1.5倍;對于鋁合金等延展性較差的材料,需增大至2倍以上。折彎半徑還需與模具V型槽寬度協同設計,槽寬過小會增大折彎力,槽寬過大則降低精度。對于復雜曲面零件,需采用分段折彎或多次成型工藝,通過逐步調整半徑控制變形。

折彎順序與應力分布

多道折彎零件的加工順序直接影響精度。應遵循“先彎小角度、后彎大角度”的原則,減少累積誤差;對于存在閉合結構的零件(如箱體),需先折彎相鄰側邊形成開口結構,再閉合然后一道邊,避免因應力集中導致開裂。折彎時還需考慮材料流動方向,對于長條形零件,需在長度方向預留壓縮量,防止折彎后因縱向收縮產生波浪紋。

回彈補償與精度修正

回彈是折彎工藝的固有缺陷,需通過設計補償予以控制。對于簡單折彎件,可通過預壓應力或反變形法抵消回彈;對于復雜曲面零件,需借助仿真軟件建立回彈預測模型,在模具型面中預置補償量。實際生產中,還需通過試模調整凸模圓角半徑與壓力參數,例如增大凸模圓角可減少回彈角,但需平衡成型力與模具強度。

沖裁與折彎的協同設計

工藝路線規劃

對于同時包含沖裁與折彎工序的零件,需優化工藝路線以減少定位誤差。例如,對于帶孔的折彎件,應先沖孔后折彎,避免折彎后孔位偏移;對于需多次折彎的零件,可采用級進模或傳遞模實現工序集成,通過自動送料機構確定位置精度。此外,還需考慮熱處理工序的插入時機——對于材料零件,需在沖裁后、折彎前進行退火處理,降低變形抗力。

模具結構集成

為提升生產速率,可將沖裁與折彎工序集成于同一模具。例如,復合模通過上模沖裁、下模折彎的結構設計,實現單工位多工序加工;對于簡單零件,可采用折彎-沖裁聯動模具,通過滑塊機構同步完成折彎與切邊動作。集成模具設計需主要解決干涉問題,通過優化凸模與凹模的相對位置,確定各工序動作互不干擾。

金屬配件的沖裁與折彎設計是系統性工程,需通過材料性能分析、工藝仿真驗證與試模修正形成閉環優化。企業應建立涵蓋材料數據庫、工藝參數庫與模具結構庫的設計平臺,結合產品功能需求與制造資源約束,實現設計方案的動態優化,后期提升產品競爭力與市場適應性。

下一篇:沒有了